Profundos cambios se han presentado en la última década en los mercados, términos y/o conceptos tales como globalización, competencia, reducción de costos, servicio, etc., deben confrontarse todos los días para la permanencia de la empresa en su actividad específica.

En el mercado eléctrico, a nivel nacional, se ha asistido a su desregulación, concesión de servicio; generación como actividad de riesgo comercial; competencia de precios y la constitución de entes reguladores con capacidad técnica y legal para el control de la actividad. Multas económicas por calidad y producto técnico deben ser incluidas en el análisis.

Lógicamente estos cambios, esta motivación del mercado por la competencia, reducción de precios con calidad y continuidad, ha impactado a todos y cada uno de los sectores de las empresas, incluyendo la actividad de mantenimiento.

Actualmente la técnica de mantenimiento debe necesariamente desarrollarse bajo el concepto de reducir los tiempos de intervención sobre el equipo, con el fin de obtener la menor indisponibilidad para el servicio, adoptando estrategias de:

– Mantenimiento predictivo

– Mantenimiento preventivo

– Mantenimiento correctivo

Sumando a los conceptos previos el correspondiente a “anular, salvo causas de fuerza mayor” salidas de servicio por roturas imprevistas y/o desperfectos. Es decir basándose en la predicción del estado del equipo, de las instalaciones, etc. realizar el mantenimiento preventivo de manera programada.

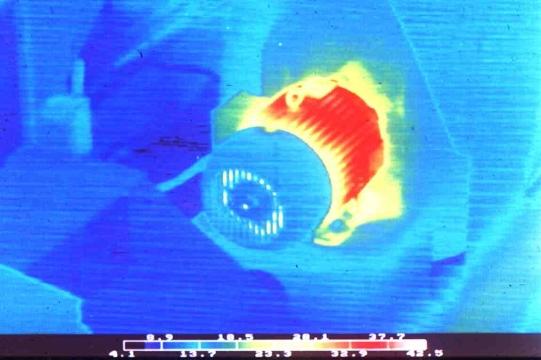

Una de las técnicas de mantenimiento predictivo que a lo largo de los últimos años ha pasado a ser una de las mas utilizadas por parte de las empresas es la de Termografía Infrarroja.

Esta técnica permite detectar, sin contacto físico con el elemento bajo análisis, cualquier falla que se manifieste en un cambio de la temperatura sobre la base de medir los niveles de radiación dentro del espectro infrarrojo.

En general, una falla electromecánica antes de producirse se manifiesta generando e intercambiando calor. Este calor se traduce habitualmente en una elevación de temperatura que puede ser súbita, pero, por lo general y dependiendo del objeto, la temperatura comienza a manifestar pequeñas variaciones.

Si es posible detectar, comparar y determinar dicha variación, entonces se pueden detectar fallas que comienzan a gestarse y que pueden producir en el futuro cercano o a mediano plazo una parada de planta y/o un siniestro afectando personas e instalaciones. Esto permite la reducción de los tiempos de parada al minimizar la probabilidad de salidas de servicio imprevistas, no programadas, gracias a su aporte en cuanto a la planificación de las reparaciones y del mantenimiento. Los beneficios de reducción de costos incluyen ahorros de energía, protección de los equipos, velocidad de inspección y diagnóstico, verificación rápida y sencilla de la reparación, etc.

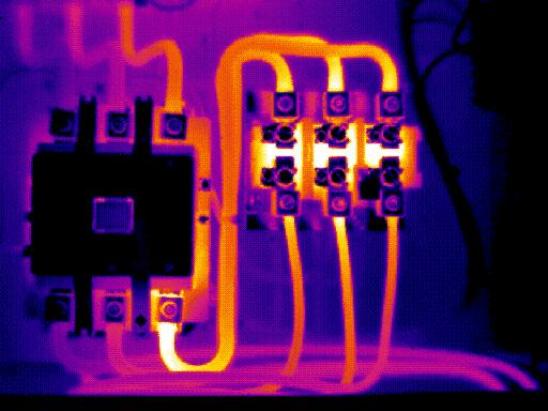

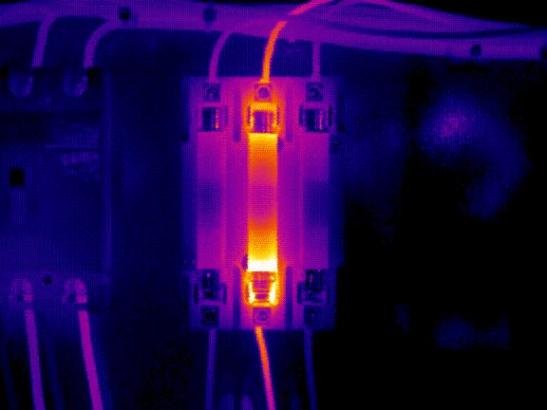

La inspección termográfica en sistemas eléctricos tiene como objetivo detectar componentes defectuosos basándose en la elevación de la temperatura como consecuencia de un aumento anormal de su resistencia ohmica. Las causas que originan estos defectos, entre otras, pueden mencionarse:

– Conexiones flojas

– Conexiones afectadas por corrosión

– Suciedad en conexiones y/o en contactos

– Degradación de los materiales aislantes

Espectro infrarrojo

Todo equipo y/o elemento emite energía desde su superficie. Esta energía se emite en forma de ondas electromagnéticas que viajan a la velocidad de la luz a través del aire o por cualquier otro medio de conducción.

La cantidad de energía esta en relación directa con su temperatura. Entre más caliente esta el objeto, más energía tiende a radiar.

La diferencia entre un cuerpo caliente y uno frío es el grado en el cual ambos cuerpos emiten y absorben energía. Si el objeto absorbe más energía que la que radia se le considera frío. Si el objeto emite mas energía que la que absorbe se considera que está caliente.

La temperatura de los cuerpos determina el tipo de luz que emite, entre mas frío sea el objeto mayor es la longitud de onda en la que brilla.

Esta es la energía infrarroja, la cual es invisible al ojo humano, pero a través de equipos apropiados, “cámaras de termografía”, podemos “ver” esta energía y transformarla en imágenes visibles.

Descubrimiento

Sir Frederick William Hershel, nacido en Alemania 1738, se interesó en verificar cuanto calor pasaba por filtros de diferentes colores al ser observados al sol.

En base a ello pudo determinar que los filtros de diferentes colores dejaban pasar diferente nivel de calor.

Posteriormente hizo pasar luz del sol por un prisma de vidrio y con esto se formó un espectro (el arco iris – Figura 1).

Figura 1 – descomposición de la luz por un prisma

Llevando un control de la temperatura en los diferentes colores del espectro encontró que mas allá del rojo, fuera de la radiación visible, la temperatura es mas elevada y que esta radiación se comporta de la misma manera desde el punto de vista de refracción, reflexión, absorción y transmisión que la luz visible.

Era la primera vez que se demostraba que había una radiación invisible al ojo humano.

Por que usar termografía infrarroja

Con la técnica tradicional de “limpiar y apretar” se efectúan acciones para corregir conexiones flojas y pobres contactos, de esta forma todas las conexiones, empalmes y puntos de contacto reciben físicamente mantenimiento lo necesiten o no, por lo tanto generalmente no sabe si corrigió una falla.

Con termografía se focalizan los problemas que deben ser corregidos bajo las técnicas convencionales y además puede encontrar otros problemas que en circunstancias normales no serian detectados. Dado que la termografía infrarroja es un medio que permite identificar, sin contacto alguno, componentes eléctricos y mecánicos más calientes de lo que deberían estar, probable área de falla, e indica también pérdidas excesivas de calor, probable falla de aislación defectuosa.

Entre las ventajas de esta técnica, podemos citar:

– La inspección se realiza a distancia sin contacto físico con el elemento en condiciones normales de funcionamiento. Es decir no es necesario poner fuera de servicio las instalaciones.

– Se trata de una técnica que permite la identificación precisa del elemento defectuoso, a diferencia de la pirometría que es una medida de temperatura de un punto.

– Es aplicable a los diferentes equipos eléctricos: bornes de transformadores, transformadores de intensidad, interruptores, cables y piezas de conexión, etc.

– Es utilizable para el seguimiento de defectos en tiempo “cuasi real”, lo que permite cuantificar la gravedad del defecto y la repercusión de las variaciones de carga sobre el mismo para posibilitar programar las necesidades de mantenimiento en el momento más oportuno (que puede ir desde el simple seguimiento a una limitación de carga o a una intervención inmediata antes de que el defecto pueda producir el colapso de la instalación).

– Baja peligrosidad para el operario por evitar la necesidad de contacto con el equipo.

– Método de análisis sin detención de procesos productivos, ahorra gastos. Evita indisponibilidades para mantenimiento

– Determinación exacta de puntos deficientes en una línea de proceso.

– Reduce el tiempo de reparación por la localización precisa de la Falla.

– Facilita informes muy precisos al personal de mantenimiento.

– Ayuda al seguimiento de las reparaciones previas.

Entre las desventajas y/o inconvenientes, se tiene:

-Capacidad limitada para la identificación de defectos internos en la medida que el defecto no se manifieste externamente por incremento de la temperatura.

– Los reflejos solares pueden enmascarar o confundir defectos.

– El estado de carga del elemento bajo análisis puede influir en la determinación de las anomalías.

Proceso de inspección termográfica

En el proceso de inspección termográfica es posible definir, en general, las siguientes etapas:

1- Planificación de la inspección en los períodos de máxima demanda.

2- Evaluación y clasificación de los calentamientos detectados.

3- Emisión de informes, con identificación de las fallas y el grado de urgencia para su reparación

4- Seguimiento de la reparación

5- Revisión termográfica para evaluar la efectividad del mantenimiento correctivo realizado.

Equipos de inspección termográfica

En los inicios la utilización de esta técnica de mantenimiento predictivo estaba limitada por el peso y tamaño de los equipos.

La evolución tecnológica permitió reducir los equipos, p.ej. en el año 1965, peso superior a 30 kg, a la fecha cámaras portátiles de 2 kg; capacidad de almacenamiento digital de datos; análisis mediante el uso de computadoras y software específicos; etc. y lo que es mas importante la realización de las inspecciones por una sola persona con el consiguiente ahorro. Los beneficios señalados sumados a las ventajas de esta técnica predictiva han impulsado su uso generalizado en las instalaciones eléctricas.

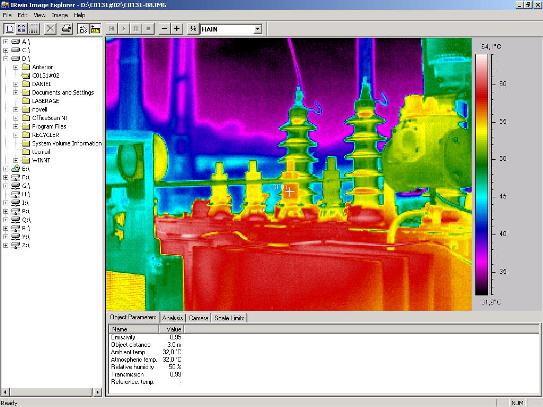

Cámara de termografía

La cámara de infrarrojos es una herramienta muy útil para obtener fácilmente imágenes térmicas de gran precisión, para detectar los “puntos calientes” y detectar las futuras averías, sin necesidad de contacto con los componentes ni con las instalaciones. La cámara es un instrumento compacto y ligero con una batería de litio que le proporciona la autonomía necesaria, una pantalla LCD de 5″ a color, un software y una tarjeta PCMCIA para visualizar, analizar y grabar cada imagen digital. La imagen térmica grabada puede ser analizada en la cámara o en un PC con un Software Específico de Análisis que opera bajo Windows 95, 98 y NT.

Aplicaciones de la termografía en mantenimiento industrial

La gran mayoría de los problemas y averías en el entorno industrial – ya sea de tipo mecánico, eléctrico y de fabricación – están precedidos por cambios de temperatura que pueden ser detectados mediante la monitorización de temperatura con sistema de Termovisión por Infrarrojos. La implementación de programas de inspecciones termográficas en instalaciones, maquinaria, cuadros eléctricos, etc es posible minimizar el riesgo de un falla de equipos y sus consecuencias, a la vez que también ofrece una herramienta para el control de calidad de las reparaciones efectuadas.

El análisis mediante Termográfia infrarroja debe complementarse con otras técnicas y sistemas de ensayo conocidos, como pueden ser el análisis de aceites lubricantes, el análisis de vibraciones, los ultrasonidos pasivos y el análisis predictivo en motores eléctricos. Pueden añadirse los ensayos no destructivos clásicos: ensayos radiográfico, el ultrasonido activo, partículas magnéticas, etc. Aplicaciones de la Termografía en Mantenimiento Preventivo Industrial El análisis mediante Cámaras Termográficas Infrarrojas, está recomendado para:

– Instalaciones y líneas eléctricas de Alta y Baja Tensión.

– Cuadros, conexiones, bornes, transformadores, fusibles y empalmes eléctricos.

– Motores eléctricos, generadores, bobinados, etc.

– Reductores, frenos, rodamientos, acoplamientos y embragues mecánicos.

– Hornos, calderas e intercambiadores de calor.

– Instalaciones de Frío industrial y climatización.

– Líneas de producción, corte, prensado, forja, tratamientos térmicos.

Fuentes: UNLP – Fluke

Información relacionada

Tecnologías de transmisión y distribución, claves para la eficiencia energética

Seguimiento y Control Preventivo de las Pérdidas no Técnicas

Para los especialistas, la verificación de las instalaciones eléctricas debe ser una prioridad