Después de efectuar un diagnóstico energético en un transformador de 750 kVA, con un tiempo de operación de más de 25 años, se determinó la sustitución de éste por uno de alta eficiencia de 500 kVA, en la Gerencia Estatal de la compañía Liconsa S.A. en el Estado de Querétaro, México.

Con el cambio de transformador se logró un ahorro en el consumo de energía eléctrica en la operación de la planta de 27,056 kWh al año.

Este es un caso de éxito que demuestra objetivamente que al realizar un diagnóstico energético proporcionado, previo a la sustitución de un transformador de generación anterior por otro de bajas pérdidas (alta eficiencia), el beneficio económico se verá reflejado en forma inmediata tal como sucedió en la Gerencia Estatal de Querétaro, Liconsa S.A; esta empresa paraestatal que cuenta con 11 plantas en la República Mexicana dedicadas al procesamiento de leche de vaca.

![]()

Tras un minucioso estudio de cargas se determinó que la opción más adecuada era un transformador de distribución de bajas pérdidas (alta eficiencia) con bobinados de cobre, ya que los equipos con estas características, además de reducir las pérdidas en la transformación, disminuyen los costos por consumo y demanda de energía eléctrica.

El problema

Los gastos de mantenimiento del transformador anterior se incrementaban año tras año, ya que trabajaba a baja carga, de altas pérdidas (baja eficiencia). Además, la planta se ubica en una zona con variaciones de voltaje constantes debido al crecimiento e incremento en el número de fábricas con horarios de operación diversos en el Parque Industrial Benito Juárez.

Debido a lo anterior, era necesario ajustar la salida al voltaje requerido por los equipos de proceso, lo cual no era posible con el transformador anterior. La gerencia de la planta optó por sustituir el transformador por uno de alta eficiencia y de la capacidad apropiada a la carga eléctrica en operación de la planta.

Metodología de la solución

Situación anterior

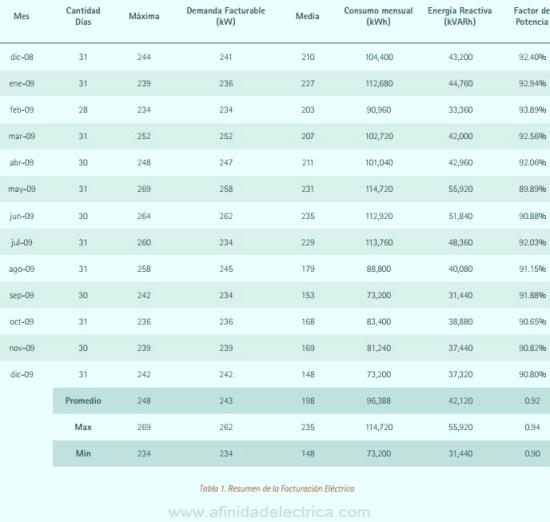

Se presentaba una demanda máxima de hasta 269 kW, la demanda media era de 198 kW. El factor de potencia se mantenía controlado en el 92% como valor promedio (Tabla 1).

Pérdidas de Carga

Es muy importante conocer el índice de carga de un transformador ya que las pérdidas dependen de él; si es menor o igual a 1, en su interior circulan corrientes menores a las nominales (para las que ha sido diseñado), sus calentamientos no serán peligrosos y puede funcionar de modo continuo.

Si por el contrario, el índice de carga es mayor al 100% el transformador funciona por arriba de su capacidad, es decir, se conducen corrientes mayores a las nominales, por lo tanto los calentamientos pueden llegar a ser peligrosos, dañar los aislantes y el funcionamiento no puede ser continuo.

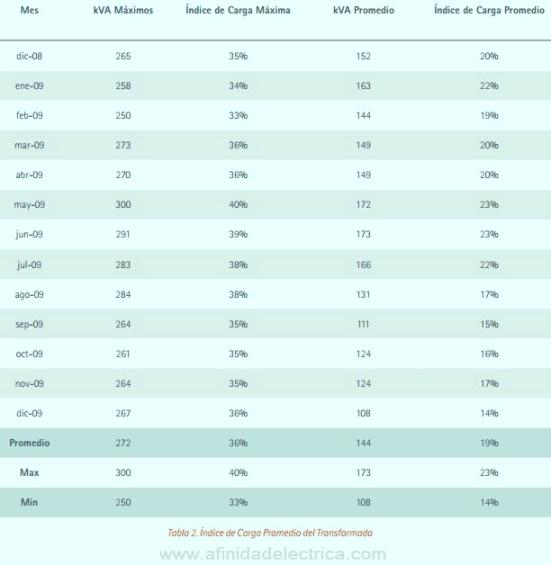

Utilizando la facturación eléctrica, los resultados de la evaluación indican que el transformador de 750 kVA era desaprovechado; incluso considerando la demanda máxima de potencia, pues los valores de índice de carga oscilan entre 33% y 40% (Tabla 2).

Análisis de las pérdidas de un transformador

El costo económico y ecológico por las pérdidas con carga eléctrica en los transformadores es un gran problema, por lo tanto, es importante emplear un conductor eléctrico de gran calidad como lo es el cobre, dado que las pérdidas están en función de la resistencia eléctrica. Mejorando el diseño, los materiales y la manufactura de los transformadores, podemos reducir las pérdidas de carga hasta en un 33%, para ello es importante el uso de este metal en los componentes alrededor del núcleo de acero del transformador. Ya que al incrementarse el diámetro del conductor de cobre, se incrementa su eficiencia eléctrica.

Se ha comprobado que al incrementar la cantidad de cobre, las pérdidas con carga tienden a disminuir más rápido al variar el tamaño del conductor en Baja Tensión. No obstante, para conductores de Alta Tensión se observa que la variación de su diámetro produce una disminución más lenta de las pérdidas.

Al usar transformadores de bajas pérdidas, por ende de alta eficiencia, se contribuye con la reducción de gases de invernadero liberados a la atmósfera. Recordemos que en México la mayoría de las plantas de generación de energía usan combustibles fósiles.

Otras ventajas de los transformadores de cobre son:

• Operan a mayores capacidades de sobrecarga.

• Operan en mejores condiciones de enfriamiento, aumentando considerablemente su vida útil.

• Tienen menores costos de operación.

Pérdidas Totales

Las pérdidas totales de un transformador no son constantes, aumentan cuando sube el índice de carga. En la siguiente figura, se representan las pérdidas en función del índice de carga “C”.

El transformador de 750 kVA, que fue sustituido, tenía los siguientes datos de placa: (Tabla 3)

Eficiencia de un transformador “Índice Óptimo de Carga”

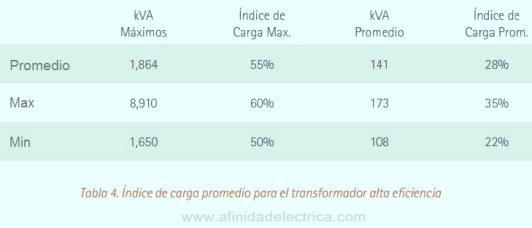

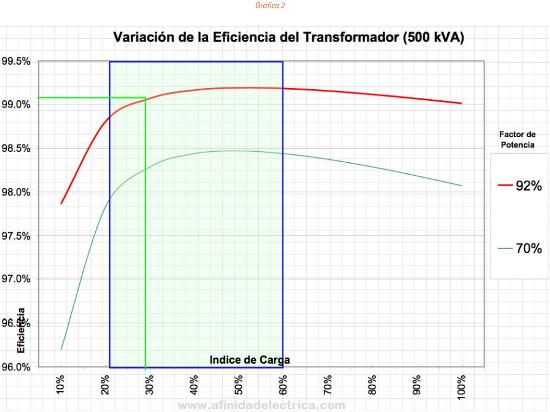

El transformador de 750 kVA presentaba una eficiencia con un factor de carga de entrada entre el 14 y 40%, con un valor medio del 19%. La eficiencia del mismo variaba entre un 96.6% hasta 98.3%, manteniendo un valor medio de 97.5% Estos valores están favorecidos por el buen factor de potencia de la planta, del 92%. Con fines informativos, en la gráfica se muestra como bajaría la eficiencia si el factor de potencia fuese de 70%.

El nuevo transformador para los mismos valores históricos de potencia aparente trabajará con índices de carga más elevados en un rango de mayor eficiencia

La eficiencia promedio del transformador de 500 kVA es de 99.05%, con menor consumo de energía activa kWh y potencia aparente kVA, o sea con una reducción en la demanda de potencia eléctrica promedio de la empresa.

Ahorros

La potencia activa promedio que demanda la empresa es de 198 kW con la eficiencia del transformador de 750 kVA determinada en 97.5%, la potencia de salida del transformador es de 193.5 kW. Por lo consecuente, el nuevo transformador deberá entregar la misma potencia útil, dado que es de alta eficiencia, demandará menor potencia eléctrica de entrada.

Tomando en consideración que el transformador está conectado todo el tiempo, es de esperarse un ahorro en consumo de energía anual de 27,156 kWh al año, resultado de un ahorro de 3.1 kW por hora.

Considerando los precios de la energía eléctrica de 2011, nos dio como resultado:

Costo por demanda eléctrica = $174 por kW cobro mensual.

Costos por energía eléctrica en promedio = $1.45 por kWh.

Ahorros económicos

Por Demanda Eléctrica = 3.1 kW x $174/ kW x 12 meses = $6, 472.80

Por Consumo de Energía = 27,156 kWh x $1.45 / kWh = $39, 376.20

En consecuencia, el ahorro anual es de $45, 849.00 pesos.

Gracias a los ahorros generados, en menos de cuatro años se recuperará la inversión hecha en el transformador que se ha instalado, mismo que en noviembre de 2011 tuvo un costo de $175,000 pesos, con una vida útil de 30 años.

Política de Eficiencia Energética

Esta medida se suma a muchas otras que la Gerencia Estatal de la compañía Liconsa S.A. de C.V. en el Estado de Querétaro emprendió como parte de una política de eficiencia energética que incluye:

• Sustitución de motores eléctricos por otros de eficiencia NEMA PREMIUM.

• Sustitución de luminarias de aditivos metálicos por otras de alta emisión luminosa tipo fluorescente T5, usando 2, 4 o 6 lámparas.

• Corrección de hábitos para eliminar usos no necesarios de energía.

• Instalación de sensores de presencia en iluminación.

• Uso de láminas traslúcidas Cero Calor en algunas áreas de la planta.

El resultado de los esfuerzos realizados se observa en la factura eléctrica del último año; que con respecto al año 2009 registra valores en demanda eléctrica de entre 22 y 86 kW menos. Asimismo, en el consumo de energía se han obtenido ahorros mensuales en promedio de 30,000 kWh.

La gráfica muestra la marcada diferencia entre las demandas eléctricas del año 2009 y las registradas durante el año 2011.

Entre el año 2009 y 2011 es notoria la disminución de los consumos, aun cuando la producción de leche se ha incrementado de 20.3 a 24.9 millones de litros por mes.

Análisis, resultados y evaluación

Los problemas de cambio climático que padece nuestro planeta encuentran una alternativa en los programas industriales de eficiencia energética, donde el cobre, por ser el mejor conductor de electricidad, contribuye notablemente en su aprovechamiento. En los transformadores influye en gran medida para lograr eficiencia de operación por arriba del 98% y algunos casos superiores al 99%.

En este caso se demuestran los ahorros que una empresa logró al sustituir un transformador ineficiente de 750 kVA por otro de alta eficiencia de 500 kVA producido en México. Como resultado, la empresa obtuvo un ahorro de 27,000 kWh al año, que económicamente le representan más de $ 45,000 al año.

El nuevo transformador ha resuelto otros problemas, como ajustarse mejor a las variaciones de voltaje, logrando evitar pérdidas productivas que, aunadas al ahorro de energía, lograron que la inversión fuese recuperada en dos años. El uso del cobre en esta tecnología fue primordial para alcanzar los ahorros estimados.

La empresa decidió ser contundente con su programa de ahorro de energía, por lo cual ha realizado otras medidas de eficiencia energética, consiguiendo ahorros de hasta de un 29% en su consumo de energía.

Los resultados obtenidos deben motivar a otras industrias a realizar proyectos semejantes, con los que todos ganamos, pues la eficiencia energética nos ayuda a ser más competitivos, tener menores costos de operación, contaminar menos y lograr reducir nuestra huella de carbono, lo cual el mundo entero agradecerá.

Fuente: Procobre – ICA International Copper Association

Información relacionada

Más artículos sobre transmisión y distribución de energía

Más artículos sobre ahorro de energía

Cambio de hilo de guardia por fibra óptica en línea de 500 kV